El sistema de NORD DRIVESYSTEMS registra de forma regular o permanente los datos de estado y de accionamiento para optimizar la seguridad operativa y la eficiencia de las máquinas y las plantas. En base a esta información, también se pueden desarrollar conceptos para el mantenimiento predictivo. La evaluación rápida, eficiente y completa de datos analógicos y digitales (mediciones, señales y parámetros de funcionamiento) por parte del PLC inteligente en la electrónica del convertidor de frecuencia constituye la base. A continuación, te contamos más detalles sobre la supervisión del estado para los conceptos de mantenimiento predictivo de la mano de NORD.

El objetivo del mantenimiento predictivo es mantener máquinas y plantas de forma proactiva y detectar cambios en una etapa temprana, reducir los tiempos muertos de inactividad y aumentar la eficiencia de toda la planta. Un mantenimiento orientado al estado reemplaza el mantenimiento tradicional basado en el tiempo. La detección y prevención de estados operativos no permisibles en una etapa temprana evita parones imprevistos y máquinas que fallan. El mantenimiento predictivo permite planificar los parones de la maquinaria y de la planta basados en datos reales del accionamiento y del proceso. Para los operarios de plantas y maquinaria que utilizan tecnología de accionamiento de NORD DRIVESYSTEMS, esto se traduce en una reducción de los costes de servicio y materiales, así como en una mayor disponibilidad de la planta. Otras ventajas son una mayor vida útil de los componentes y la maquinaria, así como un mantenimiento planificado y con costes optimizados.

Los algoritmos inteligentes usan los datos del accionamiento

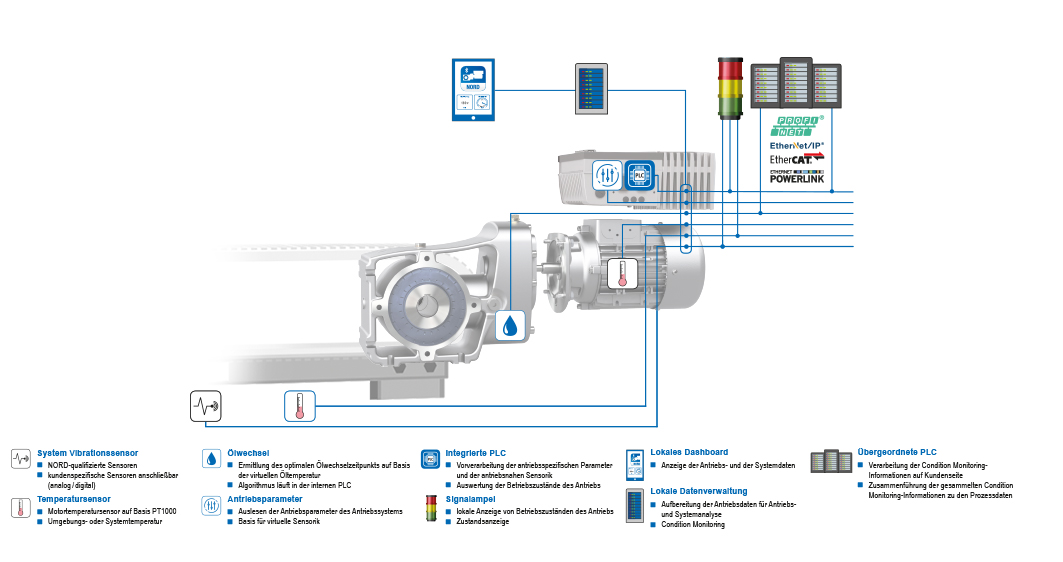

NORD DRIVESYSTEMS utiliza un enfoque basado en el accionamiento donde los algoritmos inteligentes y los sensores virtuales transfieren información desde la superisión del estado al mantenimiento predictivo. Un ejemplo es la determinación sin sensores del tiempo óptimo de cambio del aceite basado en la temperatura del aceite. Esto se basa en el hecho de que la temperatura del aceite es un factor clave del envejecimiento del aceite en los reductores. Esta información combinada con los parámetros disponibles del reductor y parámetros operativos específicos permiten calcular con precisión el tiempo de cambio de aceite. No se requiere un sensor físico de la temperatura. El procesamiento previo de los datos del accionamiento mediante algoritmos inteligentes se realiza en el PLC integrado en el convertidor de frecuencia NORD, que se utiliza como unidad de evaluación. El cliente puede acceder a los datos calculados mediante todas las interfaces comunes.

La arquitectura de software del PLC adecuada para cada solución

El equipo de accionamiento se puede ampliar y ajustar opcionalmente a la respectiva tarea de automatización. Los clientes pueden seleccionar qué tareas (supervisión del accionamiento, control del accionamiento, control del proceso) desean desplazar directamente al accionamiento. En áreas de producción más pequeñas, esta adaptabilidad a escala ofrece la posibilidad de obtener las primeras experiencias antes de reorganizar la planta. Hay tres niveles de configuración disponibles. En un primer nivel, el PLC del accionamiento solo realiza la supervisión del accionamiento. Los parámetros del accionamiento se procesan previamente en el PLC y se comunican al sistema de control de nivel superior que es responsable del control del accionamiento y del proceso. En el nivel medio, el PLC integra el control del accionamiento y también ejecuta funciones relacionadas con el accionamiento. En el nivel de configuración superior, el PLC del convertidor de frecuencia reemplaza completamente al sistema de control de nivel superior. Además de la comunicación a una unidad de control, una gestión de datos local sin conexión a Internet puede encargarse opcionalmente de los datos.

Noticias relacionadas