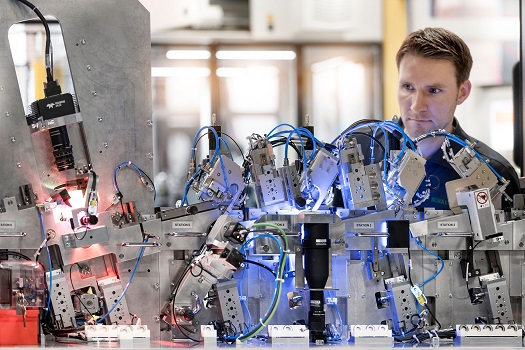

Schaeffler Sondermaschinenbau, empresa dedicada a la fabricación de maquinaria especializada, está estandarizando sus diseños eléctricos en sus numerosos centros y confía en la Plataforma EPLAN para llevarlo a cabo. Schaeffler Sondermaschinenbau realiza unos 4.500 proyectos al año, todos ellos de carácter complejo sobre mecatrónica, y muchos con componentes robóticos.

Una empresa de maquinaria especializada con 1.700 empleados en 13 centros se encuentra entre las más importantes de su segmento. No obstante, lo que es poco común es que hasta ahora ha estado trabajando prácticamente para un solo cliente, lo cual significa que debe tratarse de una gran marca internacional.

Fabricación de maquinaria especial con 4.500 proyectos al año

Y en efecto, así es. La empresa en cuestión es Schaeffler Sondermaschinenbau, que desarrolla máquinas y sistemas a medida para las plantas de todo el grupo: el Grupo Schaeffler cuenta con unos 84.200 empleados en 170 centros por todo el mundo y una facturación de 14.400 millones de euros en 2019. Para este proveedor integrado y con presencia mundial para el sector de la automoción y la industria, Schaeffler Sondermaschinenbau se centra en los sistemas de montaje y la tecnología de pruebas para líneas de producción.

En concreto, la división de maquinaria especial se encarga de la mayor parte de los equipos propios de producción que requiere el grupo. Entre sus hitos más recientes se encuentran el desarrollo y la fabricación de líneas complejas de montaje y pruebas para módulos híbridos del automóvil y para nuevos sistemas eléctricos de accionamiento de ejes. Y estos son tan solo dos de los 4.500 proyectos que, aproximadamente, gestiona cada año esta división de Schaeffler..

Alto grado de experiencia en la fabricación

El destacable nivel de desarrollo de la tecnología de producción tiene una larga tradición en la empresa. En 1960, los hermanos Georg y Wilhelm Schaeffler fundaron un “Departamento de Equipos de Producción” que sigue contribuyendo hoy en día al éxito de la empresa. Como proveedor de Nivel 1 para la industria de automoción, Schaeffler desarrolla y fabrica productos muy complejos, como estabilizadores, sistemas de accionamiento de 48 V y módulos para ejes eléctricos, todos ellos fabricados con los estándares de mayor calidad y bajo intensas presiones de coste. Un alto nivel de experiencia en la fabricación es una gran ventaja en este sentido.

Alrededor del 60 por ciento de los 1.700 empleados de Schaeffler Sondermaschinenbau en todo el mundo trabajan en el desarrollo y el diseño de soluciones de producción a medida para sus clientes. El software también desempeña un papel cada vez más importante. Las soluciones de producción de TI están programadas para casi todos los proyectos tecnológicos de montaje automatizado, si bien los conocimientos van mucho más allá. Por ejemplo, los desarrolladores han creado una app para monitorizar el estado con el fin de aumentar la productividad y la disponibilidad del sistema en entornos de producción exigentes.

Abrirse a clientes externos

Hasta hace poco, Schaeffler Sondermaschinenbau diseñaba e implementaba casi en exclusive proyectos para el propio grupo, y de hecho eran muchos tal como demuestra la cifra de 4.500 proyectos al año. Ahora la división pondrá sus conocimientos a disposición de clientes externos. Bernd Wollenick, Director de Schaeffler Sondermaschinenbau, lo explica: “Estamos abriendo nuevos campos de actividad y nuevos grupos de clientes potenciales”. La estrategia se centra en los sistemas de montaje y pruebas, así como en las máquinas para procesos de triturado y esmerilado en combinación con los conocimientos sobre el producto en las áreas de robótica, sistemas de visión y manipulación, y TI para producción.

Estandarización de los diseños eléctricos con EPLAN

Esta apertura al exterior del grupo ha sido uno de los factores que ha impulsado la estandarización del software de diseño eléctrico en varias plantas de la empresa; por ejemplo en Erlangen y Bühl (Alemania), así como en Taicang (China), cada una de las efectuó el desarrollo por su cuenta. Estas plantas, entre otras, trabajan con la Plataforma EPLAN pero la utilizan de manera diferente.

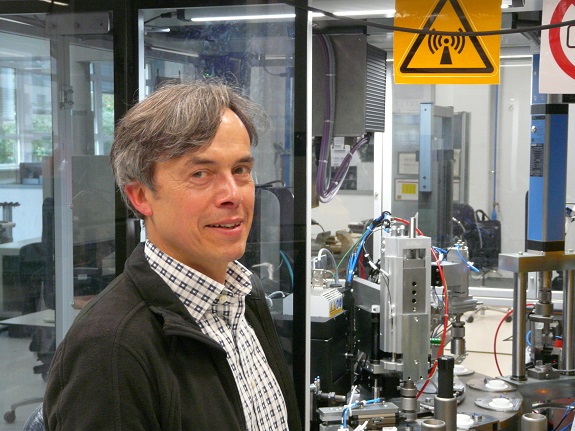

El objetivo es definir un diseño eléctrico estandarizado en todo el mundo y basado en EPLAN, una tarea que recae sobre un equipo del proyecto que trabaja con usuarios clave. Stefan Vietz, ingeniero de diseño eléctrico en Erlangen , señala: “Estamos desarrollando una infraestructura común y armonizada sobre la Plataforma EPLAN que nos permitirá colaborar en todo el mundo. De esta forma podemos aprovechar nuestras capacidades de la mejor manera posible y aumentar la flexibilidad en los centros de desarrollo”.

Plantilla y macros con datos enriquecidos y conformes al código

Durante el proceso de estandarización, el equipo se orientó hacia códigos y normas globales, y en especial EN 81346 (Sistemas industriales, instalaciones y equipos y productos industriales: Principios de estructuración y designación de referencia). Sascha Jäger, Usuario Clave de EPLAN en Bühl, explica: “Hemos desarrollado plantillas conformes al código que pueden entender todos los empleados, incluidos los de fabricación”. La información básica, como la identificación del equipo y la asignación de plantas/centros, están normalizadas, y la gestión de los dispositivos también ha sido estandarizada. Además, no hace falta decir que todos los componentes también están almacenados en el sistema ERP con todos sus datos relevantes.

Para simplificar el diseño, el equipo ha creado macros para dispositivos utilizados con frecuencia con un claro objetivo: “Hemos asignado a cada dispositivo un conjunto de datos tan exhaustivo como sea posible, lo cual facilita la fabricación”. Su máxima es: “Todo aquel que necesite datos, sean del tipo que sea, deben estar en condiciones de acceder a ellos”. Todo ello en el contexto de que, en el futuro habrá más clientes que solicitarán datos, por ejemplo para la aceptación preliminar de sistemas.

La estandarización a nivel de dispositivo también lleva hasta componentes que se puedan interconectar con un mínimo esfuerzo. Si, por ejemplo, un cliente escoge un controlador o un motor eléctrico de otro fabricante, ello no supone un problema. Según Jäger, “los dispositivos se intercambian fácilmente y se utilizan todos los datos de los nuevos componentes”.

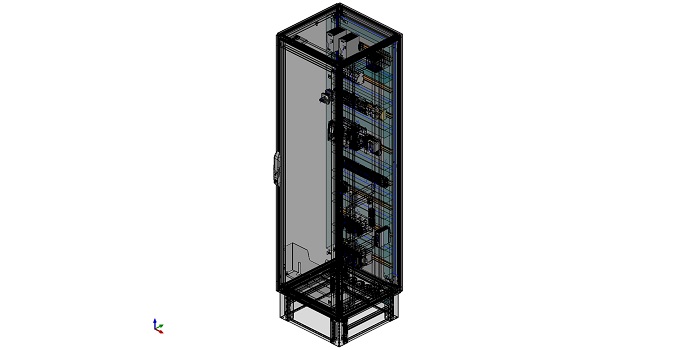

Instalación de diseños 3D para armarios de control

En Bühl (Alemania), Schaeffler ya está utilizando EPLAN Pro Panel para crear diseños tridimensionales de los armarios de control en los sistemas de producción. En el futuro se utilizará Pro Panel en todo el mundo ya que sus ventajas para la empresa con bastante claras. Jäger ofrece un ejemplo: “Si el diseñador coloca un inversor de frecuencia en un panel de montaje, el esquema de taladrado se almacena automáticamente y los datos se pueden transferir a un sistema Perforex como un archivo DXF. Esto ahorra tiempo de diseño y producción”. Por tanto la continuidad de los datos de extremo a extremo es un problema, y cuando se utilizan carcasas de Rittal ello se refleja no solo en el diseño de la carcasa sino también en el control ambiental con Rittal Therm.

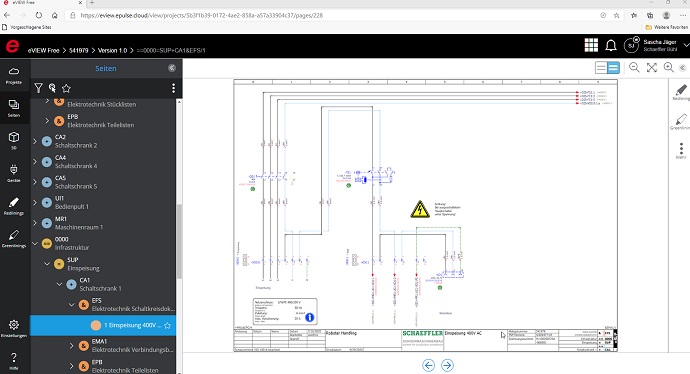

Próximos pasos: enrutamiento automatizado y eView

Entre los próximos pasos planeados se encuentran la transferencia de datos de Pro Panel a fabricantes externos de cableado. Según Vietz, “A continuación recibimos los cables etiquetados con los revestimientos del conductor o los cableados terminados. Esto también ahorra tiempo y es muy eficiente, especialmente para proyectos que utilicen en estándar UL en EE.UU.”.

Los usuarios clave están probando actualmente el uso de EPLAN eView como soporte, por ejemplo durante la instalación. Jäger explica: “El departamento de producción o el técnico de instalación puede consultar los esquemas en una tablet y utilizar una instrucción de salto para ver los detalles directamente. Por tanto ya no es necesario imprimir los esquemas y los datos más recientes siempre están a mano”.

Vietz indica otras ventajas añadidas de EPLAN eView: “El técnico de instalación puede utilizar la función de redlining para marcar directamente dónde han introducido los cambios. Además tres o cuatro técnicos de instalación pueden trabajar en un sistema al mismo tiempo y disponer siempre del mismo estado de la documentación. Esto también facilita la comunicación con los programadores, y no solo durante la instalación”.

En el buen camino hacia el éxito en el mercado

Dos años después del inicio del proyecto, los usuarios clave aún no saben si han cumplido sus objetivos pero desde luego están en el buen camino. Se han completado los principales pasos hacia la estandarización. Schaeffler Sondermaschinenbau ha se ha posicionado en el mercado externo y los primeros sistemas ya han sido entregados a los clientes externos al Grupo Schaeffler.

Noticias relacionadas