El Internet de las cosas permite fabricar productos personalizados automáticamente, en lotes tan pequeños como de un solo producto. La ruta del componente por el proceso de montaje adquiere, así, un significado totalmente nuevo. En la plataforma de máquina adaptativa de Prolynk se pueden configurar y combinar la maquinaria de fabricación y las estaciones de montaje con total flexibilidad. Las piezas pasan automáticamente de estación a estación, van, por así decir, en un minitaxi. FAULHABER suministra la tecnología de accionamiento para los pequeños AGV. En este artículo te contamos los secretos de esta tecnología de accionamiento para AGVs diseñada por FAULHABER.

Cuando Henry Ford instaló la primera «línea de montaje móvil» en 1913 multiplicó la producción de sus coches por ocho, un enorme salto en eficiencia productiva. Esto le permitió no solo reducir drásticamente el precio de su modelo T sino aumentar los salarios de sus trabajadores. No es sorprendente que se copiara rápidamente este éxito. Incluso hoy en día se fabrican innumerables productos según el principio de línea de montaje. Sin embargo, este sistema es menos adecuado para pequeñas series y en absoluto adecuado para la producción automatizada. Pero este es uno de los objetivos de la Industria 4.0 y del Internet industrial de las cosas: los distintos productos deberían diseñarse y equiparse según los requisitos del cliente y con el mayor nivel posible de automatización. Esto requiere de una flexibilidad en los procesos que no es muy compatible con el recorrido instalado fijo de una cinta transportadora.

Los componentes cogen un taxi

Con la tecnología Prolynk, la configuración de la «línea de montaje» se puede adaptar o reconfigurar libremente, según los cambios de los requisitos. Los componentes dejan de ir por un recorrido predeterminado y cogen, en vez de eso, un taxi representado por una pequeña unidad de transporte sin conductor (vehículo de guiado automático, AGV): «Así, la pieza que está en proceso se transporta de manera fiable hasta todas las estaciones que lo precisen», explica Antonio Sánchez, jefe comercial de Prolynk. «Los pasos de procesado se pueden realizar de forma totalmente independiente, tanto si se hacen manualmente como con robots y, aún así, la secuencia es todavía automática». Una plataforma compuesta de módulos estandarizados con forma de mesa sirve como base física del sistema. Está formada por placas estandarizadas y se puede diseñar libremente en lo que respecta a tamaño y forma. Unas placas simples de metal forman la unidad base y sirven como superficie de movimiento. Una variante de la placa base está equipada con unidades de sujeción para indexar. En los pasos de producción que requieren de alta precisión o en los que hay que compensar una aplicación mayor de fuerza, mantienen al vehículo y al componente en su lugar. En estos casos la placa tiene también una abertura en el medio que se puede utilizar asimismo para realizar el procesado desde abajo ya que se corresponde perfectamente con la forma de la abertura del AGV.

Secuencia arbitraria de las estaciones de montaje

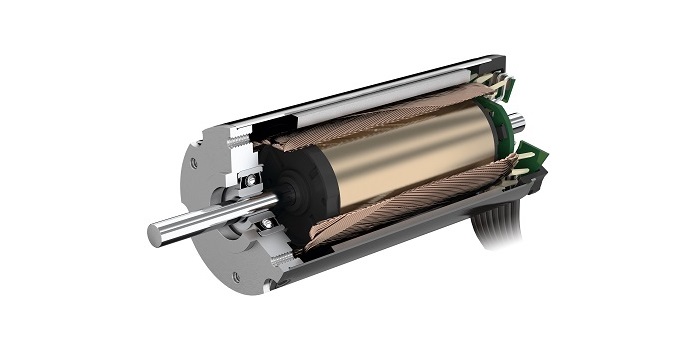

El AGV Prolynk está disponible en cuatro tamaños (325×230 mm y 450×350 mm). La carga máxima está entre los 5 y los 35 kilogramos según el modelo. El componente que se procesa se sujeta durante el recorrido hasta las diferentes estaciones de montaje mediante una abertura en el medio. Estas estaciones se pueden enganchar libremente, y se pueden realizar incluso trabajos de manera manual o realizar tareas de forma automática mediante máquinas o robots, como, por ejemplo, función de regla láser. Los controladores de movimiento del tipo MC 5004 P y los codificadores de la serie IE3-1024 de FAULHABER desempeñan aquí un papel importante. Detectan la rotación de los motores sin escobillas de la serie BX4, lo que la placa madre electrónica Prolynk utiliza para hacer la odometría, calcular la posición del AGV y gestionar el control de movimiento. La fuerza del motor se transmite a las correas de accionamiento de las ruedas mediante reductores planetarios de diseño 32/3. «Si una compañía se decide por la solución Prolynk, los pequeños AGV se convierten en el corazón del proceso de producción. Por ello, deben funcionar de manera completamente fiable y con un nivel muy bajo de mantenimiento, durante el mayor tiempo posible, garantizando un coste total bajo de propiedad», dice Antonio Sánchez al explicar las preferencias para seleccionar componentes AGV. «Con la unidad de accionamiento, la calidad de los productos era una prioridad absoluta para nosotros.

FAULHABER nos puede garantizar no solo la calidad exigida, sino que los motores ofrecen, además, unas ventajas adicionales que son fundamentales para nuestra aplicación. Hay poco espacio en el vehículo. Incluso así, una gran parte de la potencia del motor es necesaria para mover piezas pesadas a la velocidad necesaria. Respecto a la relación entre volumen y par, la serie BX4 es líder en el mercado global. Esta densidad de potencia es un factor clave para que podamos ofrecer a nuestros clientes una solución que es igual de fiable que flexible». La combinación de fiabilidad y flexibilidad da a los usuarios de la solución Prolynk la máxima flexibilidad en el diseño de sus procesos de producción. Pueden iniciarse, teóricamente, con una pequeña plataforma formada por solo unas cuantas placas y un solo miniAGV. El sistema se puede ampliar y reorganizar libremente, con una alta flexibilidad y adaptabilidad de la máquina. Están disponibles funciones inteligentes y la tecnología Prolynk es fácil de integrar en la arquitectura PLC. También se pueden integrar fácilmente nuevos productos y nuevos procesos y tecnologías. Los módulos existentes se pueden reorganizar según las circunstancias. «No hay límites a la adaptabilidad del sistema», subraya Antonio Sánchez. «La capacidad de producción se conoce directamente nada más hacer el pedido».

Más información aquí:

https://www.faulhaber.com/ePaper/motion/EN/2021-01

Noticias relacionadas