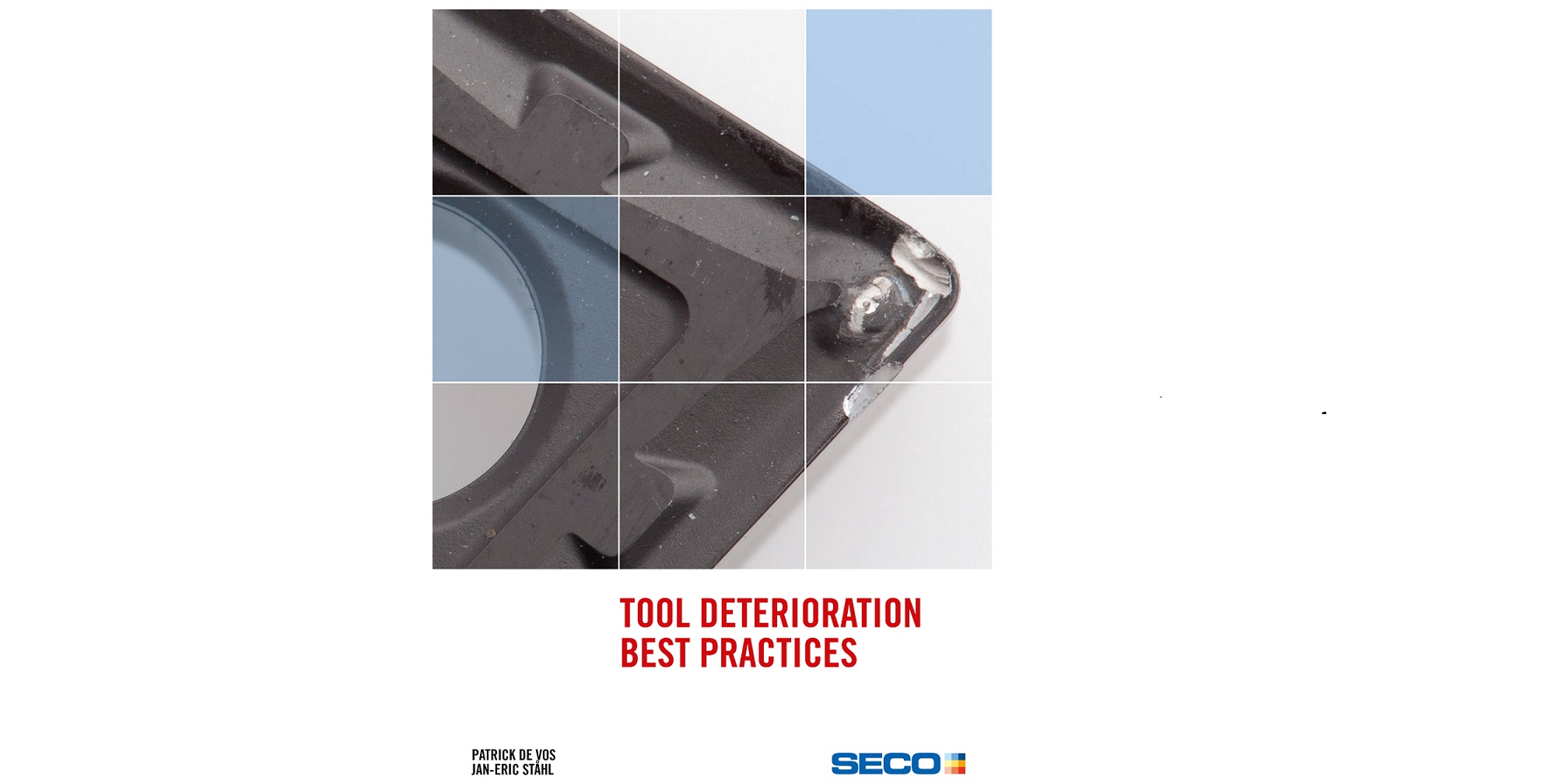

Un análisis global del desgaste de herramientas es importante y fundamental en el proceso de mecanizado. En función de qué herramientas se seleccionen y cómo se apliquen, es posible conseguir la máxima productividad para el mecanizado con un análisis global del desgaste de herramientas o, por el contrario, generar cuellos de botella en la producción. Gran parte de ello depende de la gestión que se haga del uso de las herramientas con respecto al proceso de fabricación en general y un buen análisis de desgaste de herramientas contribuye a la mejora.

HQ_ILL_Tool_Deterioration_Analysis.jpg

Figura 1

Las herramientas de corte son, por naturaleza, consumibles: se desgastan hasta que dejan de poder utilizarse. Un método tradicional para la gestión de herramientas de mecanizado se basa en el uso exclusivo de análisis de desgaste, basado en la manipulación de los materiales de las herramientas, sus geometrías y otros parámetros de aplicación para mejorar el rendimiento de las herramientas y prolongar su vida útil en una determinada operación. No obstante, para conseguir la máxima eficiencia en el proceso de fabricación de unas instalaciones completa, es necesario tener en consideración una gran cantidad de factores además del desgaste. Es esencial realizar un análisis global del desgaste de herramientas y examinar el desgaste de las herramientas de corte, es decir, el deterioro de las herramientas, con relación al proceso de fabricación general o «global».

El análisis global del desgaste de herramientas (GTDA, por sus siglas en inglés «Global Tool Deterioration Analysis») va más allá del cálculo básico del desgaste de las herramientas e incluye otras consideraciones con respecto a ellas, como el tiempo dedicado a su manipulación, determinados problemas distintos del desgaste, factores económicos de la producción, organización de talleres, actitudes del personal y presunciones sobre ellos, gestión de la optimización de los valores y costes de producción totales. El GTDA se basa en la evaluación regular de una gran cantidad de herramientas de corte usadas en un determinado taller y seleccionadas al azar para generar una visión completa de sus contribuciones al proceso general de fabricación de las instalaciones.

El proceso de fabricación global

El estudio del desgaste de las herramientas suele limitarse a una única herramienta empleada en una determinada operación de mecanizado. No obstante, para sacarle el máximo partido, es esencial examinar el desgaste o deterioro de la herramienta con respecto a todas las demás herramientas utilizadas en los procesos de fabricación de unas ciertas instalaciones. El proceso de fabricación (Figura 2) comienza con la adquisición de materias primas y la planificación, para lo que se requiere de intelecto humano, recursos tecnológicos e inversiones de capital. El proceso avanza por medio de la incorporación de actividades que añaden y facilitan valor, pero pueden verse obstruidas por generación de residuos, que cuestan dinero, tiempo y recursos intelectuales, con la consiguiente reducción en la calidad de las piezas y el rendimiento. Los resultados se miden en términos de calidad de las piezas, cantidad necesaria y tiempo y costes de producción deseados.

HQ_ILL_Global_Manufacturing_Process.jpg

Figura 2

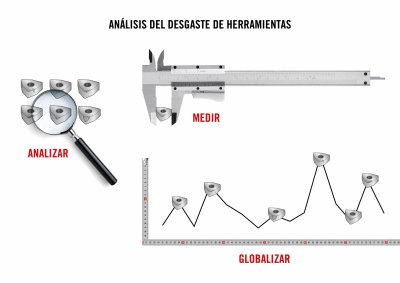

La evolución del proceso de fabricación

Los métodos utilizados para analizar y predecir la vida útil de las herramientas dependen de la aplicación que se haga de estas. Durante siglos, las prácticas de fabricación han evolucionado de la manufactura artesanal de productos uno a uno a la producción en serie de piezas normalizadas. Entonces, la mejora de los métodos de fabricación dio pie a una segunda generación de producción en serie capaz de producir cantidades cada vez mayores de componentes similares (una situación de «muchas unidades, poca variedad de productos» [HVLM, del inglés «High Volumen, Low Product Mix»]). Más recientemente, la tecnología digital (como la aplicada en la programación, los controles de herramientas mecanizadas y los sistemas de manejo de piezas) está dando paso a una tercera generación de la producción en serie que facilitan una fabricación rentable, caracterizada por «mucha variedad de productos, pero pocas unidades» (HMLV, del inglés «High Mix, Low Volume»).

HQ_ILL_Manufacturing_Process_Evolution.jpg

Figura 3

Aunque los problemas de rendimiento más importantes siguen siendo los mismos (la rentabilidad, la eficiencia, una determinada calidad mínima y un cierto rendimiento), las técnicas de producción en serie de segunda y tercera generación requieren de diferentes estrategias para analizar la vida útil de las herramientas. En una situación HVLM de segunda generación, se mecanizan piezas idénticas a partir de un mismo material a mecanizar en ciclos de producción que pueden durar varios días, meses o años con los mismos equipos e idénticos tipos de piezas de corte. En dicha situación, la gestión de la vida útil de las herramientas es relativamente sencilla. El personal del taller emplea pruebas de prototipación y ensayos para calcular la vida útil media de las herramientas de la forma más precisa posible y, seguidamente, dividen la cantidad de piezas que se deseen por el valor esperado de vida útil de cada herramienta.

Contar con datos coherentes sobre la vida útil esperada para las herramientas permite a un taller planificar cambios de herramientas que consigan la máxima utilización para las herramientas y contribuyan a mantener la producción de forma continua. No obstante, los métodos de producción HVLM están perdiendo presencia. Para equilibrar un stock de piezas con la demanda de forma que sea posible realizar cambios de diseño continuamente, los fabricantes cada vez mecanizan menos piezas en ciclos largos y sin efectuar modificaciones.

Al mismo tiempo, las estrategias de producción en serie de tercera generación HMLV ganan cada vez más aceptación. Los procesos HMLV, capaces de ajustarse rápidamente, se adaptan bien a los objetivos actuales relacionados con los stocks y el diseño, pero el proceso de planificación es mucho más complejo. A un ciclo de diez piezas pueden seguir lotes de dos o cinco de ellas, puede que incluso de un único componente. Los materiales a mecanizar pueden ir del acero al aluminio, pasando por el titanio, y las geometrías de las piezas pueden oscilar entre lo sencillo y lo complejo. No se dispone de suficiente tiempo como para efectuar ensayos para calcular la vida útil de las herramientas.

En tales casos, los talleres suelen hacer estimaciones conservadoras sobre la esperanza de vida útil de las herramientas y, para estar seguros, utilizan una nueva herramienta para cada ciclo para seguidamente desecharla antes de que complete su vida productiva real. Una estrategia más generalizada para analizar el desgaste de las herramientas y unas predicciones acordes con ella pueden ayudar a reducir al mínimo las pérdidas de capacidad de las herramientas de corte.

La posibilidad de rendimientos binarios

Los métodos de fabricación HMLV, caracterizados por sus cambios rápidos, hacen que resulte difícil conseguir buenos rendimientos en las operaciones de mecanizado. En la producción HVLM a largo plazo, la realización de ensayos y ajustes permite conseguir porcentajes de rendimiento del noventa y muchos por ciento. Por el contrario, el rendimiento en estrategias HMLV puede ser «binario», por ejemplo, un ciclo de fabricación de una única pieza representa un rendimiento del 100 %, pero, en caso de que se obtenga un resultado insatisfactorio o una pieza defectuosa, dicho valor de productividad pasa a ser cero.

Se demanda la misma calidad, rentabilidad y eficiencia, pero conseguir el máximo rendimiento al primer intento se convierte en una necesidad esencial, en cuyo caso el factor más importante que debe tenerse en cuenta es evitar que se rompan las piezas. Una de las ventajas de este método es que el desgaste de las herramientas es un problema ínfimo en ciclos a corto plazo, lo que permite al taller, dentro de lo razonable, aplicar parámetros de corte más agresivos y que favorezcan la productividad.

La artesanía y la contribución humana

Los ciclos de producción HVLM, largos e invariantes, tienden a reducir al mínimo la importancia de la contribución humana al proceso de fabricación. Una vez iniciado un ciclo, es posible automatizar las operaciones. Incluso en aquellos casos en los que haya operarios que participen en todos los cambios de piezas, la naturaleza repetitiva de estas situaciones margina la influencia tanto de operarios como de programadores. No se requiere de flexibilidad —y, probablemente, tampoco se recomiende—.

Por el contrario, en las aplicaciones HMLV, caracterizadas por la rapidez de sus cambios, se destaca de nuevo el papel del ser humano hasta el punto de que las operaciones necesitan de una especie de artesanía tradicional, que requiere de creatividad y flexibilidad para adaptar de forma eficaz los continuos cambios de piezas y condiciones de corte característicos de le mecanizado HMLV.

Un enfoque centrado en el proceso antes de los resultados

Muchos de los análisis de procesos de fabricación se centran en analizar los resultados de desgaste de herramientas finales con relación a la vida útil de las herramientas y el resultado de las piezas sin examinar a fondo el propio proceso. Es posible pasar por alto ciertos problemas relacionados con las herramientas de corte (pero no directamente con su vida útil) y generar cuellos de botella en la producción. Por ejemplo, las rebabas no suelen estar relacionadas con la vida útil de las herramientas, pero su aparición interrumpe el proceso de fabricación porque es necesario desarrollar y poner en práctica una nueva operación para eliminarlas.

No obstante, la formación de rebabas está relacionada con la geometría de las herramientas y con parámetros de aplicación, y, por tanto, debe tenerse en cuenta en el análisis del deterioro de las herramientas. La rotura de herramientas, otro problema que con frecuencia no suele derivar del desgaste, sí que tiene relación con los materiales de las herramientas, su geometría y los parámetros de aplicación, además de factores relacionados con las herramientas de mecanizado.

Los elementos de la excelencia operativa

Los componentes básicos de una fabricación eficiente son la eliminación de residuos, la inflexibilidad y la variabilidad. Los análisis completos del deterioro de las herramientas tienen en cuenta cinco elementos de excelencia operativa.

En primer lugar, es de extrema importancia conocer el proceso global de mecanizado y la relación existente entre la operación de mecanizado que vaya a realizarse y el material a mecanizar. En segundo lugar, deben dedicarse esfuerzos a la reducción de residuos, para lo que deben aplicarse estrategias de «fabricación ajustada» e iniciativas de otra índole. En tercer lugar, es necesario poner en práctica los conceptos de la economía de producción para garantizar la rentabilidad. En cuarto lugar, deben compararse los objetivos porcentuales de producción con la cantidad de producto fabricado y la variedad de piezas fabricadas; debe considerarse que alcanzar la máxima flexibilidad es una manera de evitar la formación de cuellos de botella en la medida de lo posible, pero es necesario controlar la variabilidad para garantizar que las tolerancias de las piezas se mantengan constantes. Por último, es necesario destacar el valor del personal encargado de la fabricación para sacar todo el partido del recurso, único e irreemplazable, que constituye.

Consideraciones más allá del desgaste de las herramientas

El análisis global de las herramientas complementa un cálculo inicial del desgaste de los filos de las plaquitas con un análisis del impacto de las herramientas en el total del coste de las mercancías vendidas (COGS), un análisis del intercambio único de minutos de las matrices (SMED), los resultados de la gestión de la optimización de los valores (VSM) y los porcentajes de efectividad general de los equipos (OEE).

La consideración económica más básica sobre las herramientas está clara: cuestan dinero. En la Figura 4 se presentan el coste de diversos elementos del proceso de mecanizado y sus costes totales en forma de COGS. Estos datos permiten a un taller comparar y contrastar los diferentes elementos de los costes de producción, siempre con vistas a localizar aspectos que permitan reducir costes y favorecer la rentabilidad de las operaciones.

HQ_ILL_Tools_Cost_Money.jpg

Figura 4

Otro factor económico relacionado con las herramientas es el de la inversión temporal: el tiempo necesario para manipular herramientas fuera de las propias operaciones de mecanizado. El tiempo empleado en cambiar y configurar herramientas se analiza por medio de técnicas de análisis SMED, las cuales también permiten observar los sobrecostes generados más allá del desgaste y la sustitución de herramientas. Parte de estos gastos están relacionados con la adquisición, la organización y el montaje de herramientas, y la carga de programas en la herramienta de mecanizado.

Por medio de la OEE se calcula qué parte del tiempo de fabricación disponible se emplea de forma efectiva. Con un análisis de OEE se señalan las pérdidas, se establecen cotas de referencia de avance en los trabajos y se eliminan residuos para mejorar la productividad. Se calcula el tiempo de producción total disponible, a lo que se resta el tiempo de inactividad planificado, las averías inesperadas, los cambios de equipo, las paradas mínimas, las pérdidas de velocidad, los desechos y las rectificaciones para obtener un tiempo de mecanizado efectivo expresado en forma de porcentaje sobre el total de tiempo disponible. Un OEE del 100 % —un objetivo loable, aunque prácticamente inalcanzable— significa que una pieza se produce con la calidad especificada, a máxima velocidad y sin pérdidas de tiempo.

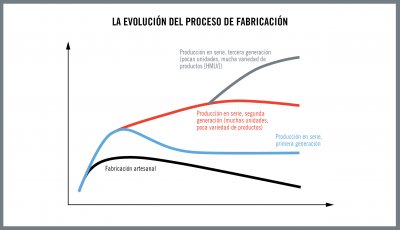

Mediante el análisis VSM se indica la necesidad de equilibrar mejoras de rendimiento entre todos los elementos del proceso de fabricación. La Figura 5 es una representación gráfica de los efectos que tiene la mejora del rendimiento de un elemento en un sistema sin realizar mejoras en otros. Piense en una embarcación de remo: un mayor rendimiento por parte de uno de los remeros lo que hará será afectar negativamente al rendimiento general.

Las mejoras en las diferentes partes del proceso deben efectuarse en función de la cantidad de productos fabricados y su variedad, las características de los materiales a mecanizar, las diferentes geometrías de las piezas, las herramientas de mecanizado y los requisitos de los útiles, entre otros factores, para conseguir y mantener el equilibrio en la totalidad de una operación de fabricación.

HQ_ILL_VSM_And_System_Efficiency.jpg

Figura 5

El análisis global del desgaste de herramientas

El GTDA es, en esencia, un proceso sencillo. Consiste en el examen de los filos de corte de un gran número de herramientas seleccionadas al azar en un taller, uno a uno, para observar cuáles de ellos están desgastados. El desgaste de herramientas correspondiente se clasifica en función de su tipo y su extensión. Los análisis del desgaste de herramientas tradicionales se centran en una única herramienta de una única operación; por el contrario, el GTDA permite recopilar información sobre el desgaste de herramientas y otros problemas relacionados con herramientas en todo un taller, tras lo que se aplican análisis de COGS, SMED, VSM, OEE y otras herramientas para obtener datos adicionales que servirán de ayuda para la planificación y aplicación de programas de mejora.

Para triunfar, un taller debe contar con la disciplina de iniciar un programa de GTDA y (de igual importancia) continuar con la revisión de herramientas y el análisis de datos de forma regular. También se requiere de otra forma de disciplina: la sinceridad. Un taller debe aceptar, con sinceridad y objetividad, los resultados del análisis y estar dispuesto a actuar en función de los resultados que se hayan obtenido con independencia de las prácticas habituales o las políticas del taller, o de cualquier otra opinión sin base tangible en lo referente a los parámetros de aplicación de las herramientas.

Conclusión

El desgaste de herramientas es inevitable y gestionarlo es esencial para conseguir operaciones de mecanizado correctas. No obstante, es solo un ejemplo de los muchos factores relacionados con las herramientas de corte que afectan a la eficiencia del proceso general de fabricación de un taller. El GTDA va más allá del mero análisis de desgaste de herramientas individuales para incluir todas las herramientas de un taller, así como una gran variedad de factores significativos relacionados con las herramientas externos al propio proceso de corte.

Notas:

GTDA: el por qué y el cómo

Durante el apogeo de la producción en serie de grandes cantidades de piezas individuales, los talleres se limitaban a calcular, manipular y equilibrar el desgaste de las herramientas para conseguir la máxima vida útil y el mejor resultado para las piezas. A medida que las estrategias de fabricación han avanzado en aras de una productividad más caracterizada por realizarse «justo a tiempo» o de unos componentes fabricados casi con características personalizadas, el desgaste de las herramientas ha perdido relevancia en el conjunto del proceso de fabricación.

Los Servicios de consultoría de Seco analizan constantemente la continua evolución de los procesos de fabricación y han desarrollado su modelo de producción «NEXT STEP» para abordar los continuos cambios en el sector de la fabricación (Figura 6). El modelo NEXT STEP se basa en los cuatro factores clave del mecanizado: la rentabilidad, la eficiencia, la calidad y la productividad. NEXT STEP permite a los fabricantes cumplir con cotas (o establecerlas) de mecanizado para sí mismos por medio del análisis de la generación de residuos, las tecnologías del proceso de mecanizado, la ciencia de las herramientas y los materiales a mecanizar, la economía de producción y el papel crucial de las personas y el liderazgo en sus operaciones.

HQ_ILL_Next_Step_Production_Model.jpg

Figura 6

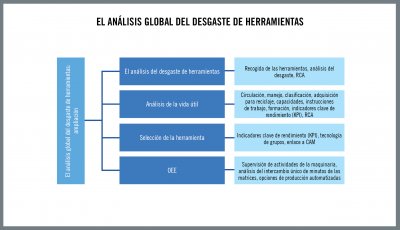

El análisis global del desgaste de herramientas (Figura 7) es un componente clave para la evaluación del proceso de fabricación general. El examen de una selección al azar de herramientas representativas de todos los aspectos del mecanizado de una determinada instalación, seguido de la aplicación de diferentes mediciones de producción, permite a un fabricante conocer a fondo el papel de las herramientas en el proceso de mecanizado al completo. El GTDA ayuda a un taller a descubrir aquellos aspectos en los que puede mejorarse el rendimiento de las herramientas para incrementar la productividad y qué problemas relativos a ellas pudieran estar generando cuellos de botella en el flujo de producción, con el consiguiente malgasto de tiempo y dinero.

HQ_ILL_Global_Tool_Deterioration_Analysis.jpg

Figura 7

Los Servicios de consultoría de Seco han redactado un libro específicamente sobre el GTDA titulado «Tool Deterioration: Best Practices» (El deterioro de herramientas: prácticas recomendadas [Figura 8]). En él se presenta el deterioro de las herramientas como un punto de equilibrio para los modelos de maquinabilidad y se indica que la mayoría de problemas de los procesos de mecanizado pueden deberse a situaciones relacionadas con el deterioro. En esta guía se comentan diferentes aplicaciones del mecanizado, con la finalidad de proporcionar información sobre los fenómenos que deterioran las herramientas, a la vez que se ofrece un conjunto general de «prácticas recomendadas» para la identificación, la gestión y el control de los procesos de deterioro.

HQ_IMG_Tool_Deterioration_Best_Practices_2014.jpg

Figura 8

Por:

Patrick de Vos, responsable de formación técnica corporativa del grupo Seco Tools

Con sede en Fagersta (Suecia) y presencia en más de 75 países Seco Tools es proveedor y líder mundial de soluciones de mecanizado para fresado, torneado, taladrado, escariado, mandrinado, roscado y soportes y útiles. Durante más de 80 años, la empresa ha proporcionado los sistemas, procesos y servicios de asistencia de los que se han valido los diferentes fabricantes para obtener la máxima rentabilidad y productividad. Para obtener más información sobre cómo los productos innovadores y los servicios de expertos han llevado el éxito a fabricantes de todos los sectores industriales, visite www.secotools.com.

Seco Tools España

C/Energía nº 44 (Pol. Ind. Famades)

08940 Cornellá de Llobregat

AL CLIENTE SERVICIO

Phone : +34 609373982

customer.service.es@secotools.com