David Messant, Director de producción en el especialista en componentes estandarizados norelem, explora cómo los componentes normalizados se pueden utilizar para implementar soluciones digitales de cadena de suministro y de robótica, para minimizar los tiempos muertos y maximizar la productividad. En este artículo te contamos como la implantación de componentes estandarizados de norelem pueden suponer una ventaja competitiva.

Tradicionalmente la ingeniería y la producción han dependido de humanos y máquinas trabajando codo con codo. No obstante, esta confianza crea también riesgos. Si una máquina entra en tiempo muerto no planificado o si el operario de la máquina no está disponible, entonces toda la línea de producción tiene que detenerse. En consecuencia, los ingresos y la ganancia comercial sufren y si no se resuelve con rapidez puede que el negocio en sí se ponga en riesgo.

Para muchos fabricantes el incremento de conciencia sobre estas situaciones es fundamental para sobrevivir, pero también puede ser la clave para liberar un potencial de productividad incluso mayor. Las tecnologías de la llamada «Industria 4.0» como la automatización, la IA y la digitalización ya están haciendo que los negocios sigan online contribuyendo a potenciar la productividad y optimizar la producción.

No obstante, aunque los cambios tecnológicos profundos en la fábrica o en planta sean ideales, en la práctica se puede tardar meses o años en completarlos y a lo mejor no siempre es posible llevarlos a cabo. Aquí es donde los fabricantes pueden tirar de los componentes estandarizados que tienen la capacidad de reducir costes, maximizar eficiencias en toda la producción y hacer que las plantas sean más resistentes a situaciones imprevistas.

Resiliencia y flexibilidad

Una forma en la que los componentes estandarizados pueden contribuir a aumentar la resiliencia es proporcionando la tan necesitada flexibilidad. Esta flexibilidad está en línea con una de las expresiones de moda de los últimos años: «la factoría del futuro».

Estas factorías están definidas por sus tecnologías avanzadas de producción y tienen unas particularidades concretas, una de las cuales es la capacidad de cambiar la producción rápidamente y adaptarse para satisfacer la demanda. No obstante, para hacer esto los ingenieros tienen que reconfigurar las líneas de producción con rapidez.

Y aquí es donde los componentes normalizados toman parte en la contienda. En vez de invertir en maquinaria personalizada y compleja y en componentes personalizados y costosos los ingenieros pueden utilizar componentes estandarizados para cambiar la configuración de la factoría de manera rápida y sencilla.

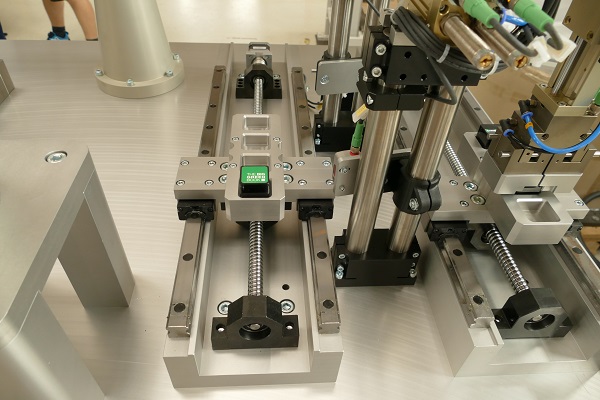

Las piezas como engranajes, reductores sinfín, carriles guía, sistemas de posicionamiento motorizados y muchos más están todos disponibles en una variedad de tamaños y materiales estandarizados en norelem. Se trata simplemente de tener los conocimientos, la experiencia y el acceso que aseguren que los negocios puedan montar nuevas máquinas.

Con máquinas hechas con componentes estandarizados también se obtiene protección añadida, ya que si cualquier componente se tiene que poner fuera de servicio, la pieza se pueda suministrar y sustituir con rapidez contribuyendo así a minimizar la probabilidad de averías largas e inesperadas.

El papel de la automatización en el aumento de la productividad

La automatización ha transformado el sector manufacturero durante las pasadas dos décadas. Hoy en día es algo habitual ver grandes brazos robóticos apareciendo por la zona de producción. Al mismo tiempo, hay robots colaborativos más pequeños (conocidos también como cobots) trabajando junto con su homólogo humano para encargarse de los trabajos aburridos, repetitivos y sucios. Está claro que la automatización es la clave de la producción moderna.

Al tiempo que nadie puede predecir los siguientes pasos en la producción, parece razonable que los fabricantes comiencen a explorar cómo la robótica y la automatización pueden ayudarles en su negocio, tanto en términos de escalado de la producción como en hacer que las operaciones sigan funcionando en el caso de que haya poco personal. Mucha gente tiene miedo de que los robots asumen los trabajos, pero dar este paso no significa necesariamente negar la necesidad de humanos ya que las personas son fundamentales para supervisar las operaciones e interpretar los datos.

Sin embargo, el obstáculo con el que muchos pequeños y medianos fabricantes se encuentran es que el desembolso inicial, el mantenimiento y el servicio de la nueva maquinaria les impide implantar la robótica.

Aquí es donde los componentes estandarizados pueden hacer que la automatización esté al alcance de todos. Con accionamientos, controles, correas, poleas, engranajes y muchos más componentes, todos disponibles en diferentes tamaños y materiales estandarizados, los fabricantes pueden automatizar de manera rápida y sencilla las diferentes partes de sus procesos sin la necesidad de costosos componentes personalizados ni ingenieros de terceros.

A la cabeza de la automatización está la necesidad de adoptar la digitalización y el trabajo remoto. De hecho, los recientes eventos han subrayado una debilidad obvia en el sector manufacturero, ya que sin personas al lado de las máquinas para supervisar las operaciones, la producción se detiene por completo.Para superar esta debilidad es fundamental que el sector manufacturero sea capaz de adaptar las diferentes condiciones de trabajo como, por ejemplo, tener la capacidad de controlar remotamente los robots. No obstante, aunque la tecnología esté empezando a permitir a los operarios controlar las máquinas sin estar en el sitio, el mantenimiento de la producción es mucho más complicado.

Esto es así porque la necesidad de mantenimiento está normalmente determinada por inspecciones visuales, pero al no estar presencialmente en el sitio esta opción no es válida. Si no se cuenta con un proceso para el mantenimiento remoto junto con el trabajo remoto, pueden presentarse peligros como que los componentes se desgasten más allá de su posible reparación y las máquinas sufran averías inesperadas.

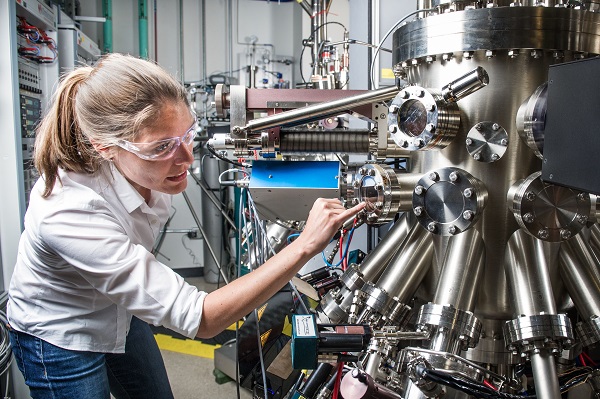

Para resolver esto los elementos de la maquinaria se pueden digitalizar para facilitar a los ingenieros de mantenimiento el diagnóstico de averías y resolver problemas de forma remota.

Si se añaden, por ejemplo, sensores a los equipos, los ingenieros pueden seguir parámetros físicos como calor o vibraciones. Esto elimina la necesidad de largas y tediosas pruebas de diagnóstico y aumenta la probabilidad de tener que realizar una sola visita a la fábrica para reparar frente a tener que realizar múltiples visitas. El tener acceso a los datos también asegura que se encarguen las piezas y los componentes estandarizadas correctos y que la máquina se pueda reparar en el menor tiempo posible.

Cualquier negocio puede verse sacudido por malos tiempos, pero con la típica naturaleza práctica de la ingeniería y la producción los efectos se sienten de manera mucho más aguda. Para capear cualquier temporal en los próximos tiempos los fabricantes tienen que ser flexibles. La capacidad de seguir, controlar, ajustar y adaptar los procesos es vital para minimizar los tiempos muertos, aumentar la productividad y asegurar la continuidad del negocio en el futuro.Aunque hay mucho ruido alrededor de los beneficios que se pueden obtener con tecnologías nuevas, disruptivas y a menudo desconcertantes, en tiempos de crisis muchos encuentran consuelo en lo que conocen. Los componentes normalizados son la columna vertebral de la producción, simplifican el proceso de garantizar que el negocio se pueda centrar en obtener ganancias rápidas para maximizar la eficiencia.