El European 4.0 Transformation Center (E4TC) del Campus RWTH en Aquisgrán ha investigado la digitalización estratégica de la ingeniería de diseño y control, así como el trazado de máquinas y sistemas en las plantas. Este informe de investigación de 38 páginas, titulado “Engineering 4.0” (“Ingeniería 4.0”), se basa en un estudio de campo realizado durante ocho meses entre los fabricantes alemanes de máquinas (que producen tanto productos en series como maquinaria especial), oficinas de ingeniería/planificadores de hardware, y fabricantes de componentes. Por primera vez, la metodología desarrollada para cuantificar el potencial disponible en la ingeniería y las medidas a tomar permite valorar de manera fundada los actuales flujos de trabajo de ingeniería para producción en serie y fabricación de maquinaria especial. Su conclusión más relevante es que una automatización parcial de los procesos de ingeniería logra una óptima relación entre coste y beneficio.

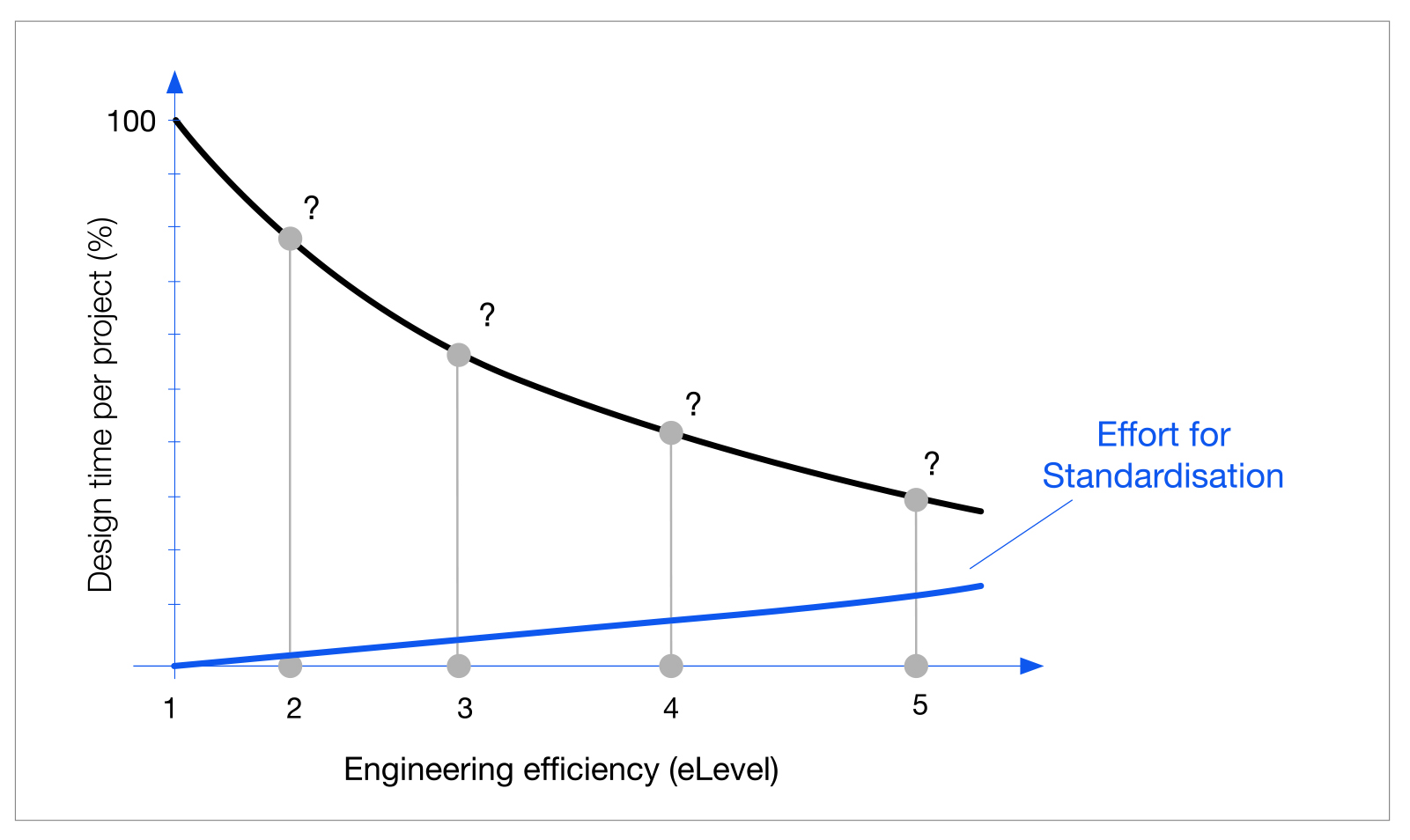

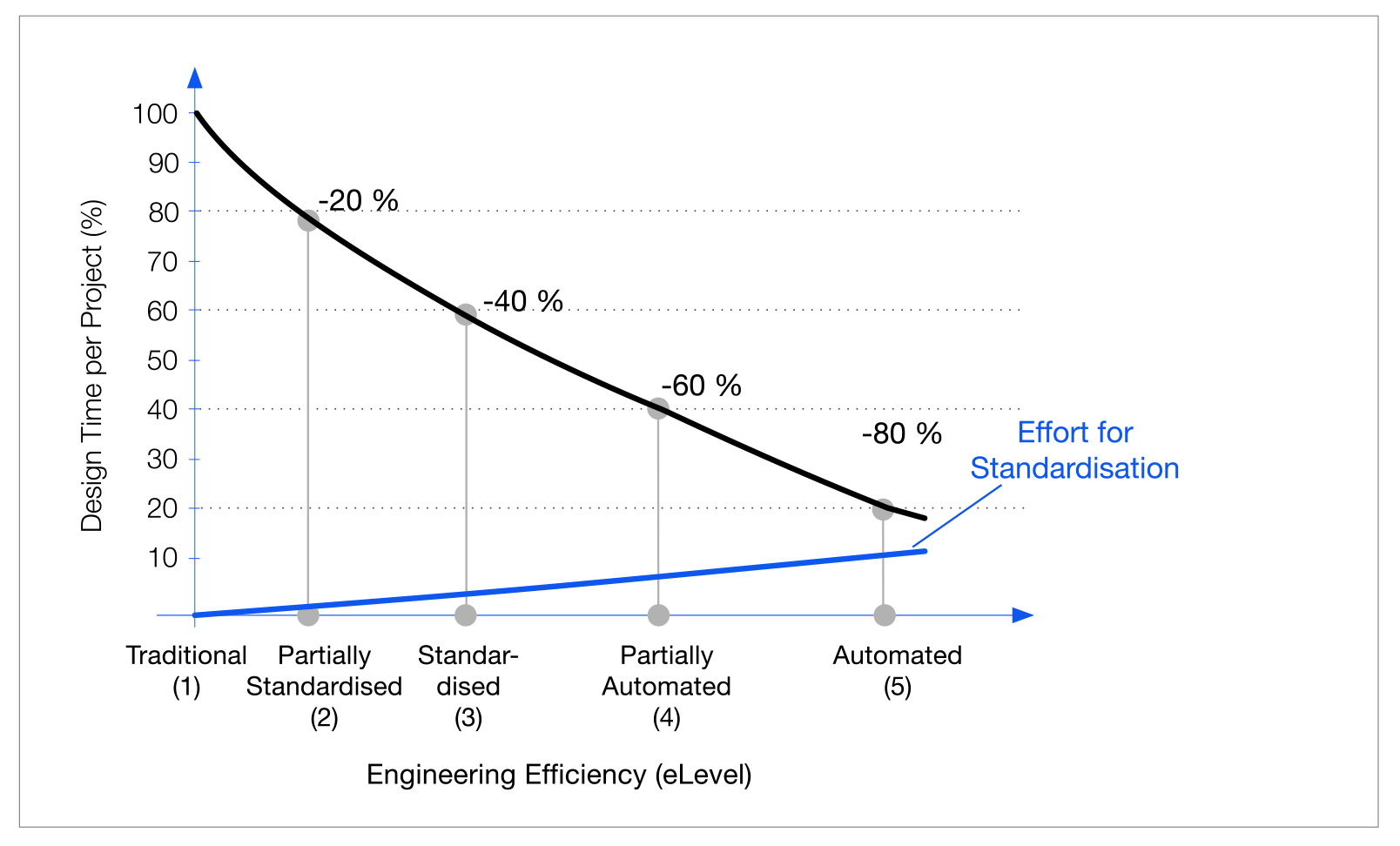

Los científicos de E4TC en Aquisgrán (Alemania) presentaron inicialmente un modelo del flujo de trabajo en ingeniería y crearon una matriz de evaluación con cinco niveles de eficiencia. La matriz del “Nivel de eficiencia” contiene descripciones detalladas de la metodología/flujo de trabajo y viene acompañada por una matriz de “Nivel de uso” que describe y evalúa el uso del software CAE como prerrequisito básico para la Ingeniería 4.0. Se examinaron en total diez pasos característicos del proceso de ingeniería para la fabricación de máquinas (maquinaria en serie/especial). El modelo del flujo de trabajo de ingeniería generado comprende los pasos típicos del ciclo de pedido.

Modelo del flujo de trabajo de ingeniería/matriz de eficiencia

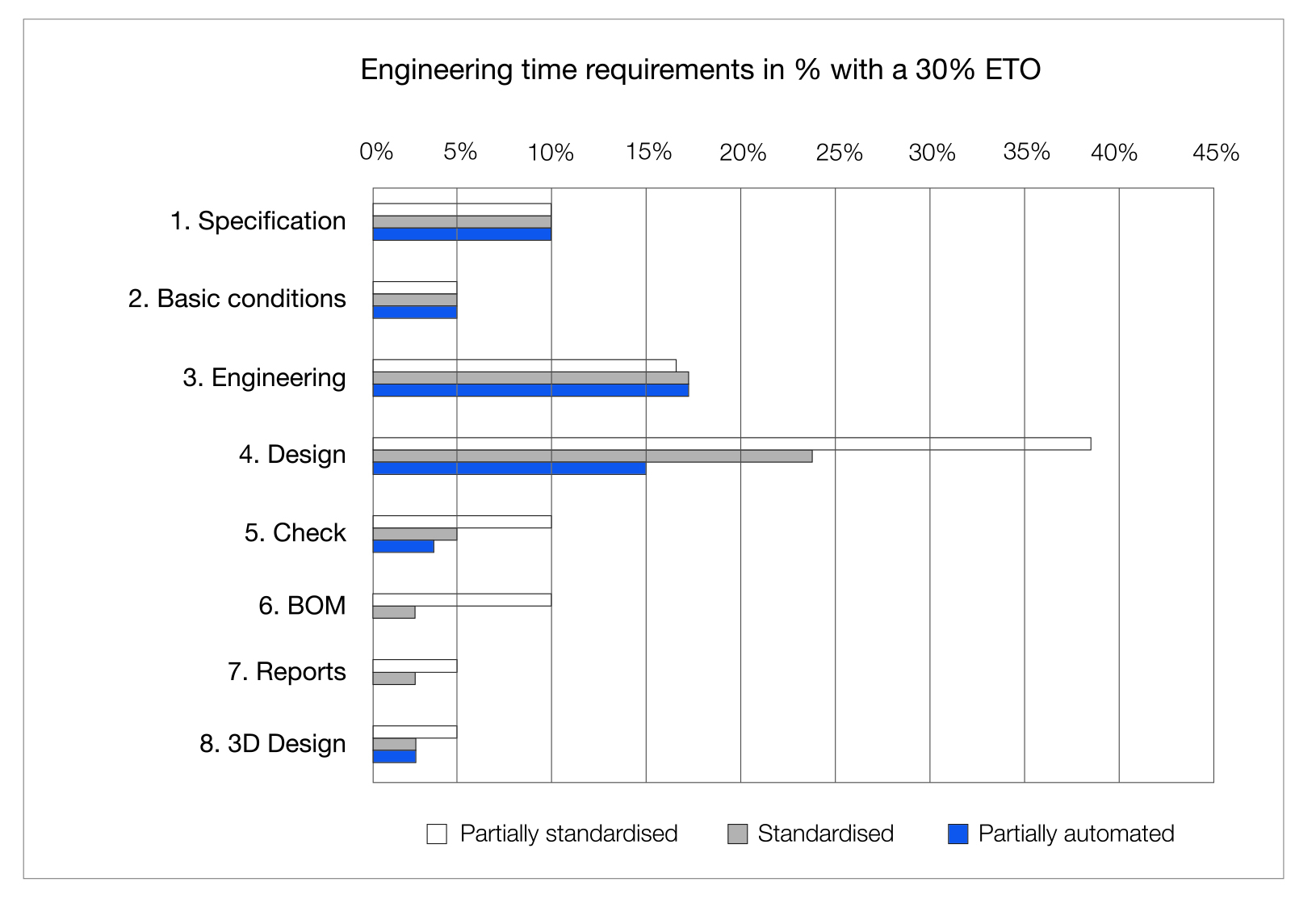

Los investigadores se centraron en los ámbitos de trabajo de la ingeniería, el diseño, la lista de materiales, informes, diseño de armarios de, dispositivos y plantillas. Las razones están claras: ”La dependencia respecto de clientes o socios en estos pasos del proceso en ocasiones son relativamente bajas o inexistentes”, afirma el Dr. Thomas Gartzen, Director Gerente del E4TC. “Las empresas disponen de todo el control para aprovechar el ahorro potencial de tiempo y coste mediante proyectos de estandarización o automatización”. La evolución hacia una mayor eficiencia en la cadena de valor se obtiene mediante métodos tradicionales, desde la estandarización hasta la automatización. Para estar en condiciones de evaluar la eficiencia en cada paso, el estudio establece cinco etapas en la metodología del flujo de trabajo en los que se puede establecer el nivel de eficiencia (eLevel).

Mayor potencial

A partir de los datos recogidos, los científicos determinaron que las empresas pueden ser un 20% más eficientes entre diferentes niveles. Los métodos de trabajo orientados a dispositivo proporcionan un ahorro de tiempo del orden del 25% para la creación de esquemas. Los usuarios destinaban la mitad del tiempo a la creación de esquemas con una biblioteca de circuitos para funciones de producto. La incorporación de una automatización parcial aporta un ahorro adicional del 25% para la creación de esquemas y la generación de todos los informes se elimina por completo gracias a la estandarización.

El estudio se puede descargar gratuitamente en: EPLAN.de/engineering-4.0

Sobre la compañía

EPLAN suministra soluciones de software y servicios en el campo de la ingeniería eléctrica, la automatización y la mecatrónica. La compañía desarrolla una de las soluciones de software de diseño líderes en el mundo y dirigidas a fabricantes de máquinas y cuadros eléctricos. EPLAN también es el socio ideal para optimizar complejos procesos de ingeniería.

Las interfaces estandarizadas y a medida para sistemas ERP y PLM/PDM garantizan la coherencia de los datos en toda la cadena de valor. Trabajar con EPLAN significa una comunicación sin límites en todos los ámbitos de la ingeniería. Tanto en pequeñas como en grandes empresas, los clientes pueden aprovechar sus conocimientos de forma más eficiente. EPLAN desea seguir creciendo con sus clientes y socios impulsando la integración y la automatización en ingeniería. EPLAN ofrece soporte en todo el mundo a más de 55.000 clientes y pone el énfasis en una »Ingeniería eficiente».

EPLAN fue fundada en 1984 y forma parte de Friedhelm Loh Group. Friedhelm Loh Group está presente en todo el mundo a través de 18 centros de producción y 80 filiales internacionales. El grupo cuenta con más de 12.000 empleados y su facturación aproximada fue de 2.600 millones de € en 2018. Por undécima vez consecutiva, esta empresa familiar ha obtenido el galardón al »Primer empleador alemán» en 2019. Además Friedhelm Loh Group ganó el reconocimiento al »Primer formador vocacional» según un estudio de Deutschland Test and Focus Money. Más información en: www.eplan.es y www.friedhelm-loh-group.com.

Noticias relacionadas