MSB GmbH & Co. KG ha diseñado un sistema transportador de piezas de trabajo de tamaño XXL y una mesa giratoria para la fabricación de componentes estructurales de aviones de alta precisión con accionamientos de Redex. En el sistema se introducen bloques de aluminio de hasta diez metros de largo donde se mecanizan en un centro de mecanizado de alto rendimiento. Los cuatro accionamientos síncronos de la mesa giratoria se fabricaron con reductores planetarios y segmentos de coronas dentadas de Redex.

Los fabricantes de aviones y sus proveedores se enfrentan hoy en día a duros desafíos para satisfacer la necesidad del rápido crecimiento de las aerolíneas y gestionar su cartera de pedidos de la forma más eficiente posible. Un paso importante en esta cadena de procesos extremadamente compleja es el fresado de las costillas de aluminio del ala en centros de mecanizado de alta velocidad. Estos centros de mecanizado deben fresar las estructuras de la costilla a partir de material macizo a una velocidad y precisión muy elevada. En algunos procesos de mecanizado se retira más del 95% del material de la pieza bruta.

Mecanización de precisión a alta velocidad

Para ello, un conocido proveedor chino de la industria aeronáutica utiliza varios centros de mecanizado Ecospeed 25100 de Starrag Technology GmbH. Estos centros de mecanizado están equipados con un cabezal de cinemática paralela, que permite la mecanización simultánea en cinco ejes. El electrohusillo del cabezal dispone de una potencia nominal de 120 kW y trabaja sin interrupción a 30.000 rpm. Los ejes lineales trabajan con altísimas dinámicas, alcanzando aceleraciones de 1 g y valores de jerk de hasta 200 m/s³.

El proveedor utiliza estas máquinas para la fabricación de costillas de ala y otros componentes estructurales que van ensamblados en diferentes modelos de aviones. Los primeros tres centros de mecanizado de este tipo se pusieron en funcionamiento en Corea en 2009. Su alta productividad permite desalojar hasta 10.000 cm³/min de viruta y son capaces, por poner solo un ejemplo, de transformar un bloque de aluminio de 4 toneladas en un componente estructural complejo de 120 kg en menos de 20 horas.

Mesa giratoria para la mecanización horizontal

Una característica típica de este tipo de máquina es la mecanización horizontal de bloques de aluminio colocados verticalmente. Una de las ventajas de esta metodología de mecanizado es que las numerosas virutas que se generan en la zona de trabajo son expulsadas por gravedad. Para que esto sea posible los bloques de aluminio, que pueden tener hasta 10 metros de largo, se colocan horizontalmente en un pallet transportador que los voltea hacia una posición vertical.

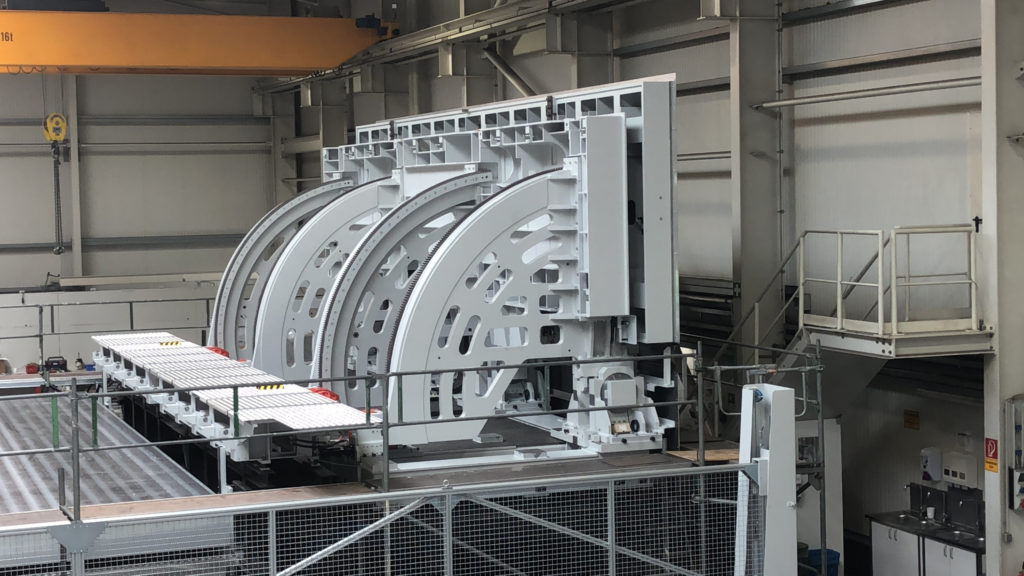

En el más reciente Ecospeed 25100, actualmente en funcionamiento en las instalaciones del proveedor aeronáutico, el conjunto de sistema transportador y mesa giratoria para piezas de tamaño XXL fue diseñado y fabricado por MSB GbmH & Co. KG en Bischofsheim/Röhn, Alemania, a petición de Starrag Technology GmbH: Los transportadores de piezas de trabajo tienen 10.000 mm de longitud y un ancho de 2.500 mm, con un peso total aproximado de 60.000 kg, incluida la pieza de trabajo.

El pallet se sujeta al transportador mediante puntos hidráulicos y se rota 90º para el mecanizado. Este movimiento rotatorio se tiene que realizar con gran precisión, ya que incluso las mínimas irregularidades en el movimiento a lo largo del transportador pueden crear una tensión inadmisible en el componente final mecanizado.

Accionamientos giratorios de alta precisión: La mecatrónica sustituye a la hidráulica

Esto precisa de un alto nivel de sincronización de los cuatro actuadores montados a lo largo de la mesa giratoria. Jürgen Enders, Director General de MSB, explica: «En anteriores diseños desarrollamos sistemas de accionamiento hidráulico para el movimiento rotativo, pero en este proyecto eso era impensable, ya que los accionamientos hidráulicos ocupan mucho espacio y precisan de una base con una subestructura si el usuario quiere ser flexible. Por esa razón, los diseñadores optaron por un dispositivo electromecánico con segmentos dentados de corona y 4 reductores planetarios compactos de tres etapas accionados por servomotores. Redex fue el fabricante de los reductores planetarios escogido para este accionamiento de precisión.»

Esta solución mecatrónica no solo ofrece la ventaja de necesitar mucho menos espacio, sino que, además, evita la necesidad de mangueras hidráulicas con su correspondiente riesgo de fugas. Por otra parte, los requisitos de potencia y refrigeración de los accionamientos electromecánicos son mucho menores en comparación con la hidráulica. La tecnología de accionamiento elegida por MSB es, por lo tanto, no solo compacta y altamente precisa, sino que además es limpia, segura y energéticamente eficiente.

Rotación síncrona con alta precisión

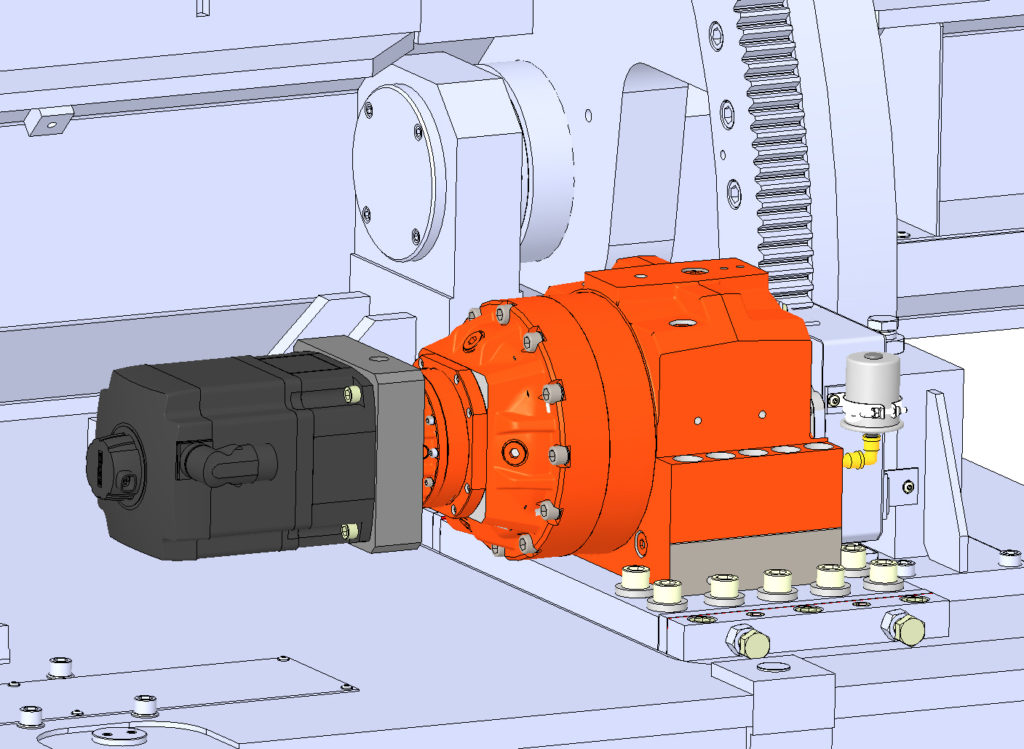

Los ingenieros de Redex diseñaron un accionamiento giratorio formado por cuatro segmentos de coronas dentadas independientes. El movimiento rotativo generado por los servomotores se transmite al piñón de salida mediante un engranaje planetario de tres etapas de la serie KRPX conectado directamente al motor con una relación de reducción de 310 y un par máximo de salida de 10.050 Nm. En total, se aplica un par máximo de aproximadamente 600.000 Nm al eje de rotación.

El piñón engrana en un segmento de corona dentada que cubre un ángulo de aproximadamente 95º y un diámetro primitivo de 4.496 mm, suministrado también por Redex. El dentado de la corona es de módulo 8 y los dientes están templados y rectificados.

KRPX: Diseñado para accionamientos de precisión de la industria de máquina-herramienta

La serie KRP/KRPX de reductores planetarios de Redex se ha desarrollado especialmente para su uso en accionamientos piñón-cremallera de alta precisión para máquinas-herramienta. Se caracteriza por su extrema precisión, asegurada con el correcto ajuste entre el eje piñón y lo segmentos de corona. El diseño súper rígido del reductor contribuye a la precisión de todo el sistema de accionamiento.

En muchos casos, los reductores planetarios KRP/KRPX se enlazan electrónicamente en tándem para eliminar completamente el juego en el sistema, como por ejemplo en fresadoras de pórtico o mesa móvil. El compacto diseño cúbico de la carcasa de los reductores planetarios de Redex aseguran el sellado que evita la entrada de virutas y, gracias a sus superficies planas rectificadas, los reductores pueden ser montados directamente en el bastidor principal de la mesa giratoria sin necesidad de soportes de montaje adicionales, lo que aumenta la rigidez del sistema y economiza el diseño.

Conclusión: La buena cooperación da un resultado perfecto

Los diseñadores de MSB y Redex trabajaron en estrecha colaboración en el desarrollo del accionamiento de la mesa giratoria. Jürgen Enders, Director de Diseño en MSB, afirma: «Redex aportó un gran valor añadido en la selección de los componentes y la planificación del proyecto.»

Entretanto, el sistema de pallet, incluida la mesa giratoria, está instalado en China junto con el centro de mecanizado de alta velocidad. La fábrica produce costillas de ala con una elevada productividad y precisión, contribuyendo así al rápido suministro de componentes estructurales de alta calidad a clientes de la industria aeronáutica. MSB también ha instalado grandes mesas giratorias con accionamientos electromecánicos piñón-cremallera de Redex en otros proyectos similares.

Sobre Redex

El grupo REDEX, especialista en mecatrónica de precisión para máquinas-herramienta y la industria del acero, cuenta con 3 plantas industriales en Europa (Francia y Alemania).

Con una facturación consolidada de casi 50 M€ (90% exportado desde Francia), REDEX da empleo a más de 320 personas en todo el mundo.

Su actividad global se ve respaldada por una amplia red de filiales y agentes, incluyendo 3 centros de servicio altamente especializados ubicados en América, Asia y Europa. El progreso tecnológico, el compromiso absoluto con la calidad y un soporte técnico excepcional son los valores fundamentales de REDEX.

Contacto:

TETART Jean-Bernard

jbtetart@redex-group.com

Artículo de novedadesautomatizacion.net