Ethernet es el protocolo rey de las comunicaciones de automatización industrial, aunque los usuarios todavía tienen que seguir eligiendo los mejores protocolos industriales para utilizarlos en diferentes niveles de arquitectura. En este artículo te contamos más sobre el Ethernet industrial.

Las aplicaciones de automatización industrial se basan en la conectividad desde los niveles más bajos hasta los más altos. Las conexiones de campo más básicas son puntos I/O cableados que se han visto ampliados con el paso de los años e incluso sustituidos por buses de campo industriales. Hay otras redes y protocolos que son más adecuados para las comunicaciones entre los elementos de automatización de niveles superiores.

Durante la pasada década hubo un avance importante representado por el aumento del uso del Ethernet para la conectividad industrial. Ethernet ha destacado como un claro líder por encima de otras muchas opciones, aunque esto parece una mera simplificación del asunto, y los usuarios finales tienen que seguir eligiendo los protocolos correctos del Ethernet industrial.

Las instalaciones pueden necesitar diferentes protocolos según la aplicación y el lugar donde se utilice el protocolo dentro de una arquitectura de sistemas de automatización. Algunos protocolos de Ethernet industrial tienen grandes raíces y están ya maduros, pero muchos incorporan conceptos heredados que dejan bastante que desear. Hay otros protocolos que están optimizados para aplicaciones concretas, como los de movimiento en alta velocidad. En los niveles superiores de las arquitecturas de automatización industrial, lo que es la red a nivel de planta por encima de la red del controlador, hay unos requisitos concretos que guían la selección de protocolos y tienen una importancia diferente a la de los dispositivos de campo de nivel inferior y redes de nivel I/O.

En las redes a nivel de campo es donde hay muchos sistemas diferentes interaccionando entre sí que exigen un protocolo de red seguro que proporcione objetos contextuales ricos de manera que los datos en bruto estén disponibles como información útil. Este artículo trata por qué el OPC UA es un protocolo industrial que hay que tener en cuenta si se quiere ofrecer estas características en una red a nivel de planta. El conjunto OPC UA es un protocolo eficaz para la conexión de supervisión del internet industrial.

Diseño de una red de planta

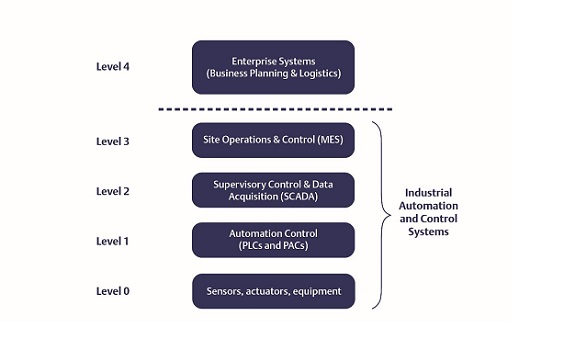

Los sistemas de automatización industrial están diseñados para muchos dispositivos y componentes conectados o interconectados. Los dispositivos de campo como, por ejemplo, sensores, actuadores y sistemas inteligentes, están conectados a los controladores. Estos controladores lógicos programables (PLC) y los controladores de automatización programables (PAC) siguen y controlan a los dispositivos de campo, se comunican entre sí y están conectados en red a sistemas de niveles superiores para llegar a la interfaz hombre-máquina (HMI), el control de supervisión y la recogida de datos (SCADA), historial, análisis y otros cometidos (ilustración 1).

Las jerarquías de redes industriales se establecen mediante muchas características y no son siempre una definición precisa porque algunos niveles de redes pueden virtualizarse o colapsar en una sola red física. A continuación, se puede ver una representación de los niveles importantes que deben conectarse en red dentro de una planta industrial::

• Nivel 4: Planificación y logística de la empresa

• Nivel 3: MES, para supervisión de la planta

• Nivel 2: HMI y SCADA, control de supervisión

• Nivel 1: Automatización de control local PLC y PAC

• Nivel 0: Sensores de campo, dispositivos y redes

Los controladores pueden interaccionar con los dispositivos de campo (y entre sí) en los niveles 0 y 1 mediante I/O cableado, redes de buses de campo y Ethernet industrial. Estas conexiones son locales de un emplazamiento y generalmente están formadas por pequeños paquetes de datos que deben ser enviados rápidamente porque los dispositivos físicos deben ser controlados directamente en tiempo real.

Las comunicaciones por encima de y entre los controladores tienen requisitos diferentes. Las redes industriales que conectan el nivel 1 y superiores se las conoce a veces colectivamente como redes a nivel de planta. En comparación con las comunicaciones de niveles inferiores los paquetes de datos a nivel de planta pueden tener requisitos menos estrictos de tiempo.

Las redes a nivel de planta interconectan sistemas muy variados en comparación con los niveles inferiores más dedicados. Esto plantea nuevos requisitos a las comunicaciones modernas de red a nivel de plantas industriales.

• Seguras: con características de seguridad integradas

• Contextualizadas y orientadas al objeto: Capaces de definir y organizar los datos transportados

• Independientes de la plataforma: que permitan la comunicación fluida de las aplicaciones distribuidas

Tal y como se ha dicho anteriormente, Ethernet se ha convertido en la red física preferida. Esto es así para las aplicaciones de la tecnología de la información (IT) de las empresas y negocios, así como los sistemas de tecnología de operaciones (OT) industriales. Desde una perspectiva física, Ethernet puede funcionar por cables de cobre, fibra óptica e incluso de manera inalámbrica. Lo que realmente hace que Ethernet destaque en el uso en diseños IT y OT son los diferentes protocolos de comunicaciones soportados por Ethernet.

Protocolos

La adaptación del Ethernet IT comercial para aplicaciones OT industriales plantea una serie de retos. Ethernet puede ganar importancia en las redes de campo OT debido a la disponibilidad de buenas opciones de protocolos como ProfiNET, Ethernet/IP y muchos otros.

Los protocolos de red de campo son bastante concretos según su papel OT, pero la naturaleza especializada y las raíces heredadas de los protocolos de red de campo los hace menos adecuados para niveles superiores de la jerarquía de red. En estos niveles, los usuarios necesitan protocolos con mayor flexibilidad y capacidad que puedan interaccionar con muchos tipos de sistemas diferentes. Se prefieren soluciones abiertas pero que ofrezcan las medidas de seguridad necesarias para las conexiones comerciales y a internet.

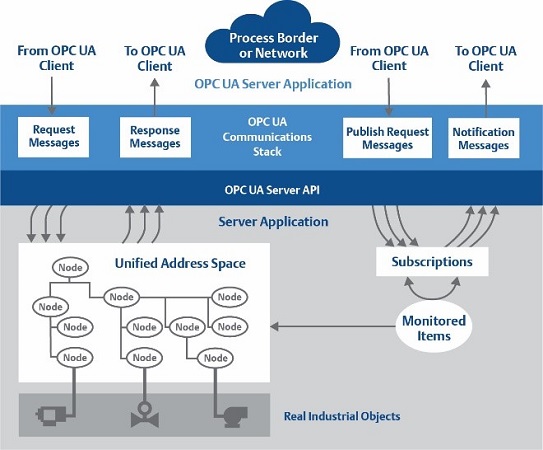

Con el paso de los años la Fundación OPC ha desarrollado y mantenido los requisitos necesarios para una interoperabilidad segura y fiable. El desarrollo más reciente, publicado por primera vez en 2008, es la Arquitectura Unificada OPC (UA). OPC UA es una arquitectura de plataforma independiente y orientada al servicio (ilustración 2).

En el nivel 1 y superiores, el OPC UA define cómo se modela y comunica la información con características concretas de seguridad, contextualización y orientadas al objeto, siendo por ello una elección ideal para la mayoría de aplicaciones industriales. La naturaleza integral, modular y escalable del OPC UA facilita a los usuarios la creación de «un sistema de sistemas», es decir, un sistema de automatización industrial global construido por muchos subsistemas de todos los tamaños que interaccionan perfectamente entre sí. Los clientes y los servidores se definen como socios interactivos.

Seguridad

Dado que Ethernet e Internet han mejorado la capacidad de los sistemas digitales para comunicarse, también han creado riesgos de seguridad. La seguridad de la información se define con la tríada de confidencialidad, integridad y disponibilidad (CIA). Las redes de bus de campo tradicionales y los anteriores protocolos de Ethernet industrial se centraban en la disponibilidad y la integridad prestando poca o ninguna atención a la confidencialidad. A menudo esto se conoce como disponibilidad, integridad y confidencialidad (AIC) o enfoque invertido. Las redes de nivel superior exigen un enfoque más equilibrado independientemente del CIA o AIC.

Algunos protocolos pueden ampliarse añadiendo características de seguridad como redes virtuales privadas (VPN) o seguridad de la capa de transporte (TLS), aunque no es lo más adecuado. Es mejor diseñar estructuras de seguridad dentro del protocolo. OPC UA utiliza una serie de servicios integrados para la gestión de certificados de seguridad y el establecimiento de sesiones seguras cliente/servidor al mismo nivel de aplicación, canales a nivel de comunicación y conexiones de socket en la capa de transporte.

OPC UA proporciona mecanismos de seguridad nativos para que los clientes descubran los servidores disponibles, gestionen y distribuyan certificados y listas de confianza, y medien con la autoridad de certificados. OPC UA está, por lo tanto, cualificado para desempeñar el papel de un moderno protocolo Ethernet en las comunicaciones industriales seguras que abarca de los niveles 1 a 4.

Contextualización y orientación al objeto

Los protocolos clásicos industriales han puesto el foco en la transmisión fiable de datos brutos. Los diseñadores decidían sobre la gestión de las señales de datos entrantes y luego procesaban estas señales en los controladores de destino para transformar los datos brutos en información útil. Este procesado incluía la definición de lo que era la información y el escalado de los valores a unidades de ingeniería, por ejemplo. Este proceso es bastante engorroso si tiene que realizarse a cada paso del canal de comunicaciones, entre otros, de la señal I/O al controlador, del controlador al HMI o SCADA, del SCADA al MES, y del SCADA o controlador al historiador.

Hay un método mejor que se conoce como contextualización que pide que se transporten los datos con semántica similar eliminando así la necesidad de programar y configurar los PLC y HMI independientemente y mapear las señales entre ellos porque el significado de los datos lo entienden las aplicaciones colaboradoras. La contextualización facilita a los usuarios el trabajo con los mismos datos de origen. La capacidad sofisticada de autoconocimiento del OPC UA permite que una configuración HMI navegue hasta una configuración PLC para obtener los datos deseados, con todo el escalado y propiedades intrínsecamente disponibles en un formato estándar. OPC UA también soporta el concepto de jerarquía, que lo pueden utilizar diseñadores prudentes para mantener los datos organizados en disposiciones útiles muy similares a un sistema de ficheros por carpetas de un PC.

La contextualización facilita que un servidor de grupo centralice la información de una o más zonas de un emplazamiento de automatización industrial. Luego puede entregar esta información a muchos clientes para que la utilicen aplicaciones de visualización, análisis, de historiador y otras más. Cada cliente solo tiene que apuntar al nodo que engloba toda la información necesaria ya que los datos suplementarios se entregan en un formato estructurado donde las variables y propiedades de datos están separados por referencias que definen la relación entre ellos. Esto simplifica la jerarquía de automatización hasta cierto punto, y pone datos significativos al alcance de cada parte interesada.

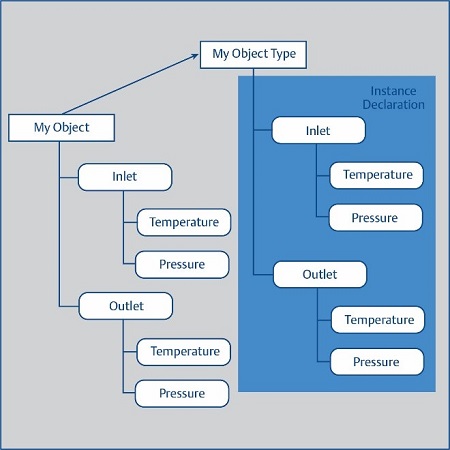

Las técnicas orientadas al objeto son una característica organizativa que se puede utilizar para formular un modelo de información y transmitir el significado en un formato estándar. Un constructo, por ejemplo, puede representar las temperaturas y presiones de entrada y salida de una bomba (ilustración 3).

Mediante conceptos orientados al objeto los diseñadores pueden desarrollar configuraciones de mejores prácticas que se pueden reutilizar. No solo eso, el concepto, además, se puede ampliar de manera que los objetos se puedan referir a y ser montados desde otros objetos. Por lo tanto, el diseño orientado al objeto mejora la eficiencia y la consistencia.Además de exponer la información, un servidor OPC UA proporciona al cliente un conjunto sofisticado de servicios incluidos los servicios de descubrimiento, los servicios de suscripción, los servicios de consulta y la gestión de nodos. Permite a los usuarios crear modelos de objetos que cualquier aplicación de cliente pueda consumir fácilmente.

Independencia de la plataforma

OPC UA se creó para eliminar las limitaciones impuestas por OPC Classic, incluida la dependencia de la tecnología de Microsoft, y cumplir los nuevos requisitos de seguridad, comunicación a través de cortafuegos y soporte de complejas estructuras de datos. Esto permite que las aplicaciones distribuidas que corren en diferentes plataformas incluidos los sistemas operativos en tiempo real como VxWorks o QNX prevalente en PLC/PAC de alta velocidad determinísticos en tiempo real de nivel 1 se comuniquen con los sistemas de nivel 2 de forma fluida.

TSN es el siguiente nivel

Time Sensitive Networking (TSN) es un desarrollo que complementa al estándar Ethernet en los campos de Calidad de servicio (QoS), incluida la reserva de ancho de banda y la sincronización. El TSN facilita el determinismo, la seguridad y el concepto de ancho de banda garantizado que es fundamental para aplicaciones industriales exigentes que reúne al mismo diferentes protocolos estándar y en tiempo real en una sola red. El uso de OPC UA sobre TSN es una evolución lógica en la automatización industrial para obtener lo mejor de ambos mundos, es decir, la contextualización, todavía más seguridad y ancho de banda garantizado.

OPC UA está hecho para la industria

Los diseñadores tienen ante sí muchas opciones de protocolos cuando se habla de la conectividad para la automatización industrial, aunque el Ethernet físico sea el predominante. A veces están limitados por las redes físicas o los protocolos digitales que son compatibles con los dispositivos seleccionados. Sin embargo, las arquitecturas modernas para redes a nivel de planta exigen que todas las comunicaciones sean seguras, contextualizadas y orientadas al objeto.

Estas características están justamente integradas en OPC UA. Las disposiciones de seguridad siguen conceptos IT probados. La contextualización es la clave para el transporte de datos OT brutos a muchos sistemas diferentes IT/OT de nivel superior con una estructura de soporte de información. La orientación al objeto fomenta la consistencia, la eficiencia y la compatibilidad con los últimos lenguajes de programación. La combinación de estos beneficios hace que el OPC UA sea el protocolo de comunicación preferido para la automatización industrial.